為期不遠了!未來機器人大規模取代人類員工 我們應該要怎麼辦?

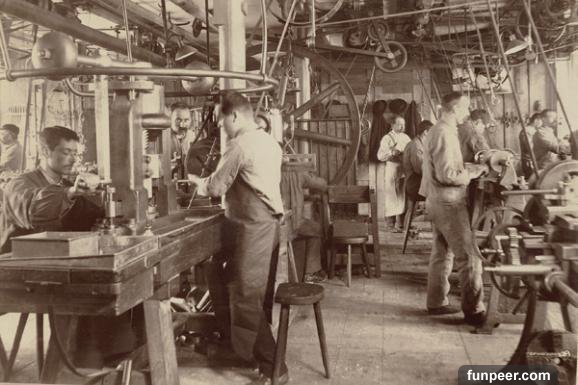

我們人類總是面臨著因環境的變化而不斷湧來的各式問題:工業革命之後的流水線作業讓工人變成被束縛在自己狹小工位上的機器人,而人工智慧時代,當真正的機器人來了,我們的工作卻又受到或將失去的威脅——誰讓我們人類生活的這個世界本身就是一架轟鳴的機器呢?

曾經的工廠流水線需要大量的工人

好了,還是讓我們樂觀點,至少在我們的工作被工業機器人替代之前,並且,我們也應該知道我們的工作將會是如何被替代的。

亞馬遜貨倉裡,橘色機器人正在靜悄悄地幹活,在很多人看來,亞馬遜CEO傑夫·貝佐斯是個過於注重高效而近乎嚴苛的偏執狂,他會很看重自己所做之事是否具有顛覆性意義,比如他所推進的亞馬遜物流系統改革。

前段時間,亞馬遜的全自動貨倉被美國當地一檔電視節目曝光。在那段時長幾分鐘的視訊中,我們看到數十個樹墩大小的橘色機器人正在高效率且有條不紊地工作,整個庫房靜悄悄的,沒有了以前那種打包機、標籤機,以及員工偶爾聊天的聲音。那些橘色機器人穩穩當當地“走到”裝滿貨物的貨架前,然後“鑽進”貨架底部,將它“搬到”指定的地方。而當兩個機器人“相逢”時,其中一個還會自動停下來讓另一個先過。

這就是亞馬遜在2012年以7.75億美元收購的倉庫機器人創業公司Kiva,那我們那稱這些機器人叫Kiva吧!

形似樹墩的Kiva機器人

長76釐米、寬64釐米、高41釐米,Kiva的“塊頭”顯得有點呆笨(其實它非常靈活),且一點也不像人(不像人卻是機器人),這都是為了移動貨架的快捷高效。為什麼要移動貨架?這是物流效率系統的一部分,就是說將顧客網購的貨物儲存在倉庫特定的貨架上,需要時就移交到特定區域,然後來實現貨物挑選和配送,而移動貨架的正確率能保證整體配送的高效率。比如,在位於美國馬薩諸塞州的面積為25500平方米的運營中心裡,有200臺機器人幫助工人每天處理10000至20000個訂單商品,且工作準確率高達99.99%。無論是工作量還是準確率,都是單純的人工無法做到的。

據瞭解,目前亞馬遜供擁有約15000臺Kiva機器人,部署在美國各個庫房,每個庫房根據需求擁有10至50臺的數量。這就能保證即使在如聖誕節這樣的購物季,亞馬遜也能滿足更多顧客的需求。

另外,亞馬遜還準備嘗試無人機送貨系統。貝佐斯將英國作為無人機送貨的試點國家,因為英國制定的無人機監管規則非常先進。不過,2015年可能還不能享受到無人機遞送服務了,因為這項服務的時間表需要以年為單位來計算的。

飛在空中的亞馬遜的無人機快遞員

於是就自然有很多人擔心這些機器人的使用可能會取代人類員工。亞馬遜表示,機器人對目前的亞馬遜來說還只是必要的輔助手段,將人類員工從繁重而枯燥的工作中解放出來,但是,如果機器人以後變得更加智慧,則就有完全取代人類員工的可能性。

也就是說,在亞馬遜工作,可能未來哪一天,你就真的失業了。

富士康的用工之困,以及機器人之困

富士康最近又陷入新一輪的難以名狀的“瘋狂”之中,因為它接到來自蘋果公司的iPhone6S、6S Plus和6C的數量龐大的訂單,而新iPhone預計9月中旬就要釋出,留給它的時間不多了。為此,作為組裝新機主要基地的鄭州富士康大幅增加了生產流水線,並計劃緊急招納10萬名員工以備戰生產。為了能招人,富士康還把先前設定的員工年齡限制一頭一尾共放寬了10歲(原定23至40歲,已放寬到18至45歲)。

富士康的流水線女工

然而,工作條件差、工資偏低、勞動強度高、加班時間長等負面影響使富士康招工越來越難了。據媒體報道,求職者必須接受每天約3個小時的加班,每月薪資約3500元,而這3小時的加班量是和新iPhone生產量相匹配的。並且,富士康對員工的管理方式和缺乏人情味也多為人所詬病。

富士康的一個解決之道,就是引進機器人來代替人工。其實早在2006年,郭臺銘就提出了發展機器人的規劃,07年還專門成立自動化機器人事業處,到09年算是小有成果,15款名為Foxbot的富士康機器人開發完成,並在噴塗、轉配、搬運等相對簡單、易操作的工序上被率先使用。據稱,富士康現在有大約5萬個機器人投入生產,但員工數則高達120萬。

富士康的“無人車間”

富士康也想用機器人來組裝大批量生產的iPhone,但它無法滿足iPhone對精準度的超高要求,因此就不得不繼續使用人工組裝,包括最新的iPhone 6S手機——富士康的機器人組裝零件時誤差在0.05毫米左右,而iPhone對誤差的要求不能大於0.02毫米。這無疑給了富士康當頭一棒。

郭臺銘這幾年在富士康機器人換人計劃中顯然是過於激進了:

2011年:以日產千臺的速度製造30萬臺機器人,最終“三年造一百萬臺機器人”;

2014年:廉價勞動力將不復存在,希望在五至十年內利用機器人生產機器人;

2015年:在未來3年內達成7成人力由自動化裝置、機器人取代。

按現在的情況看,富士康的多數工作仍需要依賴超過百萬的員工來完成,尤其是對精準度要求高的工序。所以,富士康想要完成它的“百萬機器人計劃”,則至少需要克服這兩個問題:精準度不高,不能進行精細化工作;現有的機器人太大太笨重。除此之外還有機器人的成本問題,需要在人工成本和機器人成本之間做一個權衡。綜合這些因素,富士康要實現完全自動化,還有較長的路要走。

工業機器人也要有“穿針引線”真功夫

有些工業機器人主要用來完成的是如運輸、裝卸、大件組裝這類工作,這相對簡單一些,同樣也越來越需要一些機器人能從事更精細化的工作,像iPhone的組裝那樣,因為我們的生活會越來越離不開平板電腦、智慧手機之類的消費電子產品,並且對產品品質的要求越來越高。如果想要把人類員工從這些精細化工序中解放出來,就必須解決工業機器人的靈活性和精準度的問題。

機器人將會越來越多地被用在精準度高的工序上

數十年來,工業機器人主要被用在汽車製造業上。2013年,寶馬為旗下位於美國南加州的工廠安裝了由丹麥一家名叫Universal Robots的公司設計生產的機器人。據媒體報道,這款機器人可以在工人手握車門元件的情況下,通過噴射膠水以幫助完成汽車車門的隔離和水封操作。而沒有這些機器人,傳統的手工操作將非常費力,並且還可能會導致手腕職業傷。那麼,它的安全性怎麼樣?比如說,工人距離機器人太近了?機器人就會發出警報,說你靠得太近,隨後就會停止當前操作,以避免危險的發生。

另外,2015年這款機器人又被應用到另一人體工程學繁重的任務上:向車底盤的孔內插入硬橡膠。以前人工操作時很容易導致大拇指受傷,為了保護手指,寶馬公司開發了3D列印保護骨骼來支撐手指,而現在,機器人就能安全、簡單地操作這項任務了。

還有能更精細化操作的機器人被逐漸應用於產品製造工序。今年年初,有一個叫Sawyer的“一隻手”機器人被用來執行電路板測試和機器操作等任務,一個名為YuMi的機器人因為身上轉配有大量的感測器,而可以將線準確無誤地穿過縫衣針,並且YuMi的尺寸本身就比較小,因此,它就可以用來做一些對精準度要求非常高的工作。

雖然面臨著工人(尤其是產業工人)未來大量失業的風險,但是機器人仍將是工廠現代化程式的不變趨勢。我從一位從事機器人應用研究的業內人士那裡也瞭解到,只要是生產5,000件的產品,以後都將會是以機器人工作為主。並且,現在我們不是早就看到珠三角等地的用工荒了嗎?這樣巨大的工業機器人需求量,或許能促進機器人行業的進步,那麼,機器人全面走向工廠,大規模取代人類員工,或許為期不遠了。

via:今日頭條

[圖擷取自網路,如有疑問請私訊]

|

本篇 |

不想錯過? 請追蹤FB專頁! |

| 喜歡這篇嗎?快分享吧! |

相關文章

不思議事件