這套模具不簡單,有螺紋自動抽芯,還有螺紋芯內冷卻機構...

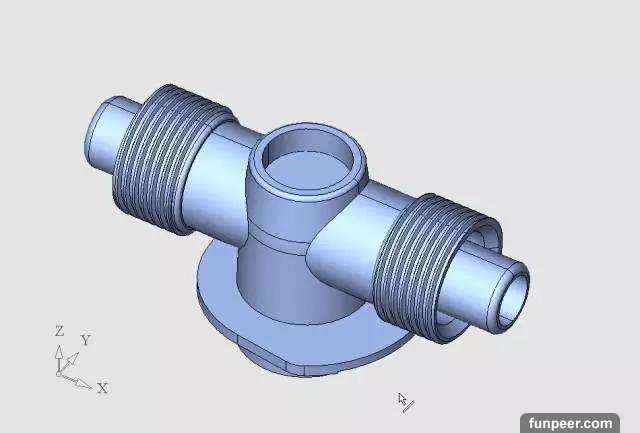

一、產品分析此產品是用在太陽能熱水器上的的節止閥,材料是POM,外形見下圖。sponsored![]() 從上圖可以看到,產品外面有螺紋,這個不難,用滑塊就可以脫模了。反面有內螺紋,並且中央部分是不能旋轉的,見下圖。

從上圖可以看到,產品外面有螺紋,這個不難,用滑塊就可以脫模了。反面有內螺紋,並且中央部分是不能旋轉的,見下圖。![]() 產品看來脫模比較困難,因為內螺紋中間的部分是轉不了的,但是內螺紋必須用機械的方法轉出來,而且產品的中間部分比較厚,內螺紋的中間部分必須要冷卻。這2項要求好像有點相互矛盾。是一套典型的螺紋旋轉抽芯結構的注塑模具,但又要將旋轉部分的中間布置成為不轉的,這個不轉的部分還要通冷卻水,這個案例對模具設計師是個很大的挑戰,案例來自河北黃驊模具城某模具廠。二、澆口的設計這個案例在考慮模具結構以前,首先先要考慮好澆口怎麼安排,用什麼形式,在哪裡進膠?因為本產品的脫模要向四面抽芯,做一模多腔比較困難,只能考慮用小機型,做一模一腔。但是澆口的安排比較麻煩,一般的來講,本產品有三種進膠方法:1熱流道,2點澆口,3大澆口。但是由於注塑機比較小,模具的總厚度受到限制,從這點考慮,我認為優先採用大澆口,因為大澆口的模具厚度最小。sponsored大澆口雖然最簡單,但是進膠點放在哪裡呢?由於製品安排澆口的最佳位置是凹下去的,普通的大澆口將難以實現,切除也困難,假如放棄大澆口,做點澆口或者熱流道,則模具的高度很大,顯然不合理,而且模具的成本也增加很多,注塑機也要大一號,直接就增加了生產成本,所以,必須考慮大澆口。經過一段時間的考慮,我設想了一種變種的大澆口,見下圖。

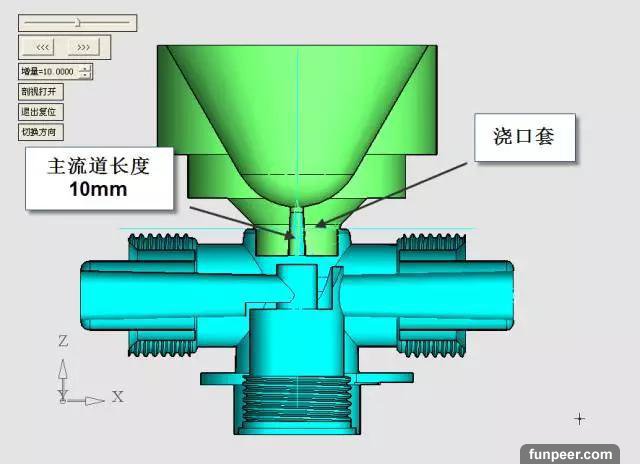

產品看來脫模比較困難,因為內螺紋中間的部分是轉不了的,但是內螺紋必須用機械的方法轉出來,而且產品的中間部分比較厚,內螺紋的中間部分必須要冷卻。這2項要求好像有點相互矛盾。是一套典型的螺紋旋轉抽芯結構的注塑模具,但又要將旋轉部分的中間布置成為不轉的,這個不轉的部分還要通冷卻水,這個案例對模具設計師是個很大的挑戰,案例來自河北黃驊模具城某模具廠。二、澆口的設計這個案例在考慮模具結構以前,首先先要考慮好澆口怎麼安排,用什麼形式,在哪裡進膠?因為本產品的脫模要向四面抽芯,做一模多腔比較困難,只能考慮用小機型,做一模一腔。但是澆口的安排比較麻煩,一般的來講,本產品有三種進膠方法:1熱流道,2點澆口,3大澆口。但是由於注塑機比較小,模具的總厚度受到限制,從這點考慮,我認為優先採用大澆口,因為大澆口的模具厚度最小。sponsored大澆口雖然最簡單,但是進膠點放在哪裡呢?由於製品安排澆口的最佳位置是凹下去的,普通的大澆口將難以實現,切除也困難,假如放棄大澆口,做點澆口或者熱流道,則模具的高度很大,顯然不合理,而且模具的成本也增加很多,注塑機也要大一號,直接就增加了生產成本,所以,必須考慮大澆口。經過一段時間的考慮,我設想了一種變種的大澆口,見下圖。![]() 從上圖可以看到,將成型產品上端的圓凹坑的圓凸台直接做成澆口套的一部分,這樣,澆口總長度才10mm,小頭2.5mm,大頭3mm,這時的注塑成型的阻力最小,脫模的阻力也最小,用一把專用的刀很容易切除,用了這個澆口的設計,定模大大簡化了,定模的厚度也大大減小了,適合小機型生產,騰出空間給動模安排合理的脫模機構。經過Moldex 3D公司的模流分析,這個澆口的設計是非常合理的,見下圖。

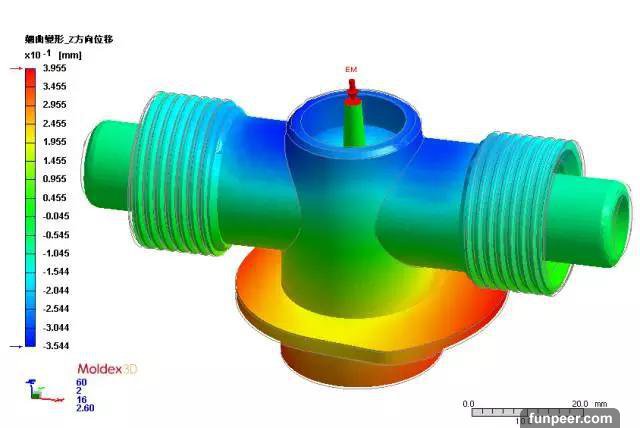

從上圖可以看到,將成型產品上端的圓凹坑的圓凸台直接做成澆口套的一部分,這樣,澆口總長度才10mm,小頭2.5mm,大頭3mm,這時的注塑成型的阻力最小,脫模的阻力也最小,用一把專用的刀很容易切除,用了這個澆口的設計,定模大大簡化了,定模的厚度也大大減小了,適合小機型生產,騰出空間給動模安排合理的脫模機構。經過Moldex 3D公司的模流分析,這個澆口的設計是非常合理的,見下圖。![]() sponsored三、螺紋芯的設計螺紋芯是中空的,為了模具結構的緊湊和螺紋型芯有足夠的強度,我將齒輪和螺紋型芯做成一體的,螺紋型芯的另外一端有導向的螺紋,導程與造型的螺紋的導程是一致的,見下圖。

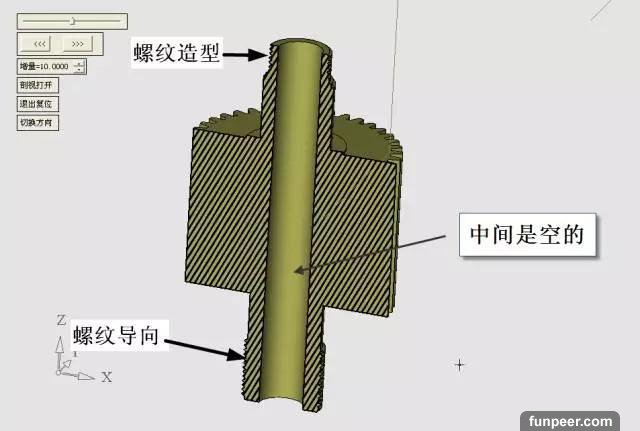

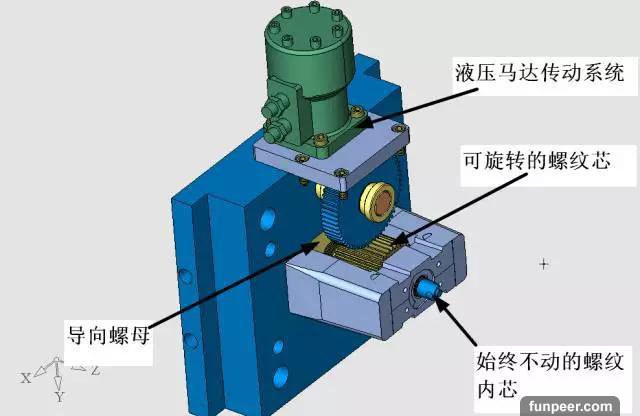

sponsored三、螺紋芯的設計螺紋芯是中空的,為了模具結構的緊湊和螺紋型芯有足夠的強度,我將齒輪和螺紋型芯做成一體的,螺紋型芯的另外一端有導向的螺紋,導程與造型的螺紋的導程是一致的,見下圖。![]() 導向的螺紋與定製的螺母相配合。當螺紋芯上的齒輪被傳動時,這個導向螺紋在螺紋型芯旋轉的同時,使得整個螺紋芯邊旋轉邊向後退,因為螺母是要有硬度的,合理的硬度為HRC48~52,在這樣的硬度時,內螺紋的加工是很困難的,為了方便加工和裝配,我將這個螺母分為二半來做,做完後二半裝在相應的一個穴中就成為一個整體。螺母的材料是用CrWMn,見下圖。

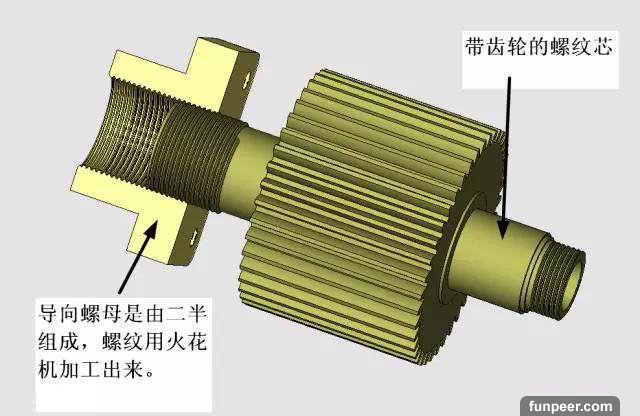

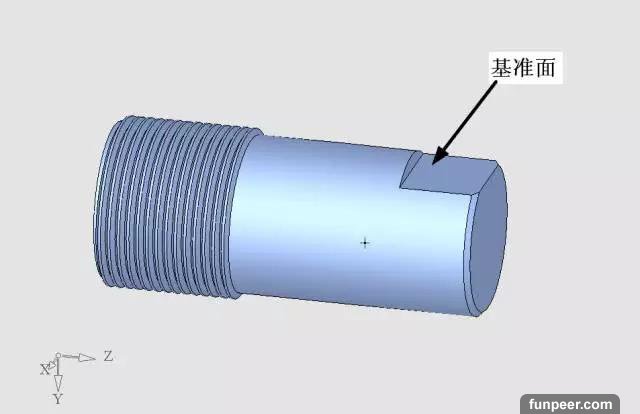

導向的螺紋與定製的螺母相配合。當螺紋芯上的齒輪被傳動時,這個導向螺紋在螺紋型芯旋轉的同時,使得整個螺紋芯邊旋轉邊向後退,因為螺母是要有硬度的,合理的硬度為HRC48~52,在這樣的硬度時,內螺紋的加工是很困難的,為了方便加工和裝配,我將這個螺母分為二半來做,做完後二半裝在相應的一個穴中就成為一個整體。螺母的材料是用CrWMn,見下圖。![]() 螺紋是用電極加工出來的。加工螺母的螺紋的電極是由數控車床加工出來的。電極的固定端銑一基準面,當加工完一半螺母后,將電極反過來再打表分中後,加工另外一半螺母,見下圖。sponsored

螺紋是用電極加工出來的。加工螺母的螺紋的電極是由數控車床加工出來的。電極的固定端銑一基準面,當加工完一半螺母后,將電極反過來再打表分中後,加工另外一半螺母,見下圖。sponsored![]() 四、整套模具的動作原理這套模具的出模比較難理解,讓我慢慢地給大家解釋。第一步,在模具沒有打開前,螺紋芯通過液壓馬達的帶動,產生旋轉,順着導向螺母運動,使得這部分螺紋脫離產品。這時,螺紋內芯是不動的,因為螺紋內芯的頭部造型是非旋轉體,見下圖。

四、整套模具的動作原理這套模具的出模比較難理解,讓我慢慢地給大家解釋。第一步,在模具沒有打開前,螺紋芯通過液壓馬達的帶動,產生旋轉,順着導向螺母運動,使得這部分螺紋脫離產品。這時,螺紋內芯是不動的,因為螺紋內芯的頭部造型是非旋轉體,見下圖。![]() 第二個動作,動模墊板與動模底板之間先分開15mm,見下圖。

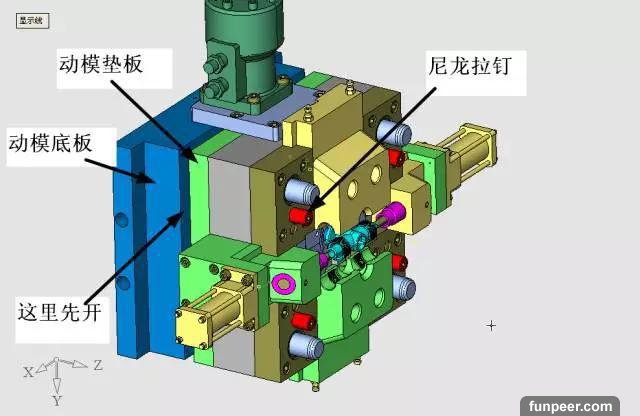

第二個動作,動模墊板與動模底板之間先分開15mm,見下圖。![]() 在上圖中可以看到,螺紋型芯的螺紋部分已經旋出,由於在分型面上設置了尼龍拉釘,開模時主分型面先不打開,而是動模底板與動模底板間先打開15mm。這時4個滑塊還緊緊地包住產品,一起向前移動15mm,使得螺紋內芯不可旋轉的部分脫離。然後主分型面打開,由於斜導柱的作用,二個大滑塊分開。第三個動作是模具二側的液壓油缸抽出二側的模芯,見下圖。sponsored

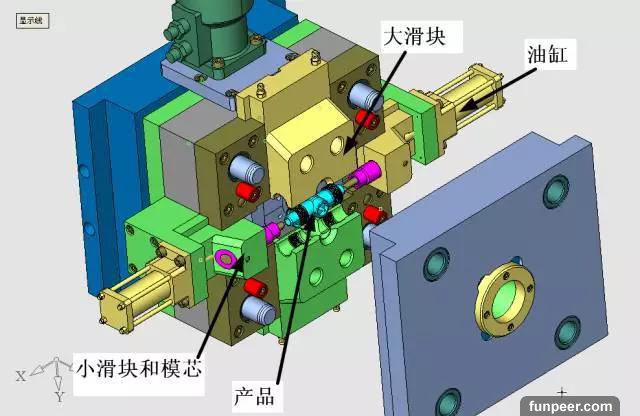

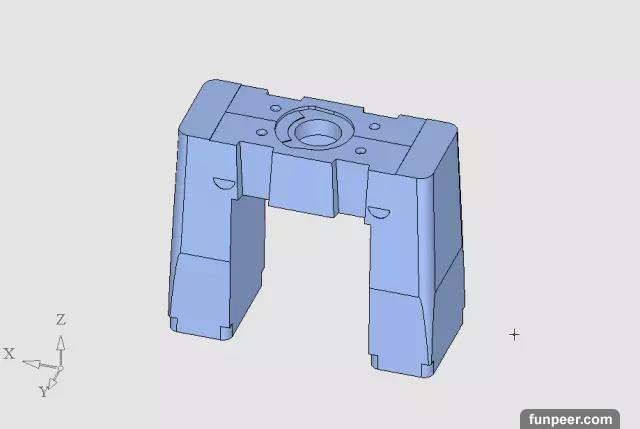

在上圖中可以看到,螺紋型芯的螺紋部分已經旋出,由於在分型面上設置了尼龍拉釘,開模時主分型面先不打開,而是動模底板與動模底板間先打開15mm。這時4個滑塊還緊緊地包住產品,一起向前移動15mm,使得螺紋內芯不可旋轉的部分脫離。然後主分型面打開,由於斜導柱的作用,二個大滑塊分開。第三個動作是模具二側的液壓油缸抽出二側的模芯,見下圖。sponsored![]() 由於第一次開模僅僅15mm,產品已經與螺紋內芯鬆開,但是還有部分螺紋內芯伸在產品的中間。這樣會使得滑塊分開時產品不會粘在滑塊上,假如第二個動作打開得多,使得螺紋型芯內部的不旋轉的內芯完全離開產品,則產品有可能在油缸拉動二側的型芯時,隨型芯一起運動,也就是粘在型芯上,機械手無法將產品夾出。第四個動作,是用機械手將產品取出。整個四個動作是連貫的。五、下模的設計這套模具的構思的核心是下模,我這裏說的下模不是指整個動模部分,是指一個單獨的零件。我以前沒有見過,自己也沒有設計過這樣一個零件,它也不是動模仁,但是它也參與了成型,它又是本套模具最核心的結構性零件,我不知道怎麼給它命名,但是這是個「奇思妙想」。我暫且稱它為多功能下模,簡稱下模吧。它的外形有點像法國的凱旋門,象徵着我們這套模具的勝利,見下圖。

由於第一次開模僅僅15mm,產品已經與螺紋內芯鬆開,但是還有部分螺紋內芯伸在產品的中間。這樣會使得滑塊分開時產品不會粘在滑塊上,假如第二個動作打開得多,使得螺紋型芯內部的不旋轉的內芯完全離開產品,則產品有可能在油缸拉動二側的型芯時,隨型芯一起運動,也就是粘在型芯上,機械手無法將產品夾出。第四個動作,是用機械手將產品取出。整個四個動作是連貫的。五、下模的設計這套模具的構思的核心是下模,我這裏說的下模不是指整個動模部分,是指一個單獨的零件。我以前沒有見過,自己也沒有設計過這樣一個零件,它也不是動模仁,但是它也參與了成型,它又是本套模具最核心的結構性零件,我不知道怎麼給它命名,但是這是個「奇思妙想」。我暫且稱它為多功能下模,簡稱下模吧。它的外形有點像法國的凱旋門,象徵着我們這套模具的勝利,見下圖。![]() sponsored它在動模部分的裝配狀況是這樣的,見下圖。

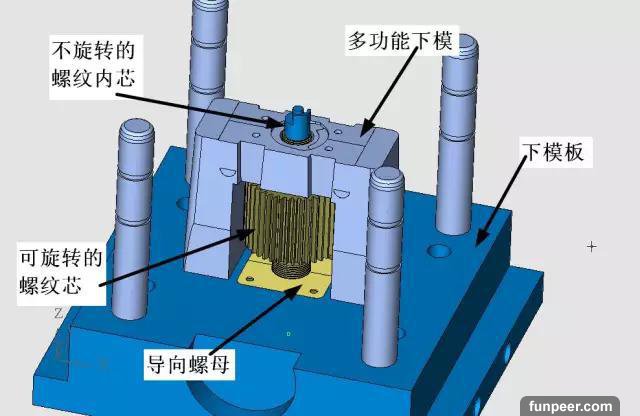

sponsored它在動模部分的裝配狀況是這樣的,見下圖。![]() 為什麼這個下模我稱它為多功能下模,我們來看看它有多少個功能。1、造型下模的一部分是參加造型的,產品的底部的造型是這個多功能下模提供的,見下圖。

為什麼這個下模我稱它為多功能下模,我們來看看它有多少個功能。1、造型下模的一部分是參加造型的,產品的底部的造型是這個多功能下模提供的,見下圖。![]() 2、固定和定位旋轉螺紋芯的軸套,見下圖。

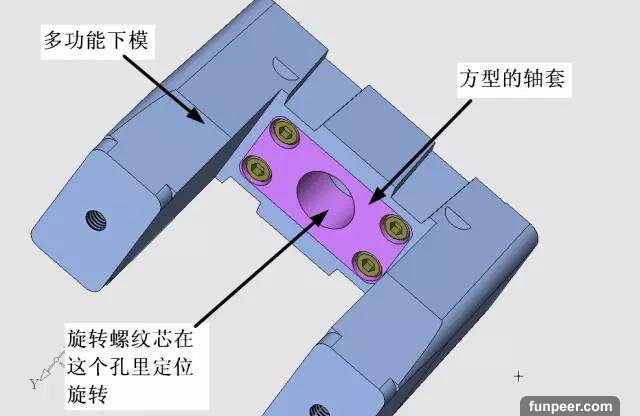

2、固定和定位旋轉螺紋芯的軸套,見下圖。![]() 3、對4個滑塊進行定位和限位,見下圖。

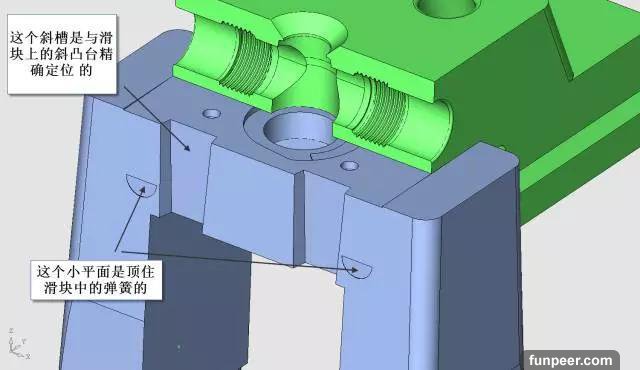

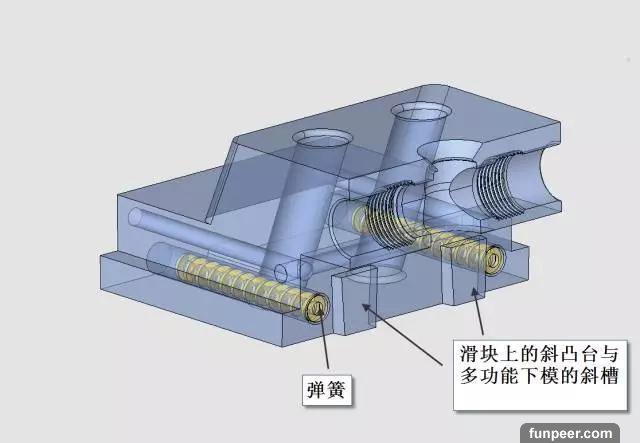

3、對4個滑塊進行定位和限位,見下圖。![]() sponsored由於前面講到,模具的第二個動作中,活動模板與動模底板會分開15mm。而很快是布置在活動模板上的,多功能下模是布置在動模底板上的,也就是說,在這個動作中,滑塊會與多功能下模分開15mm。合模時,滑塊又要回到多功能下模上這就需要對滑塊與多功能下模之間布置精密的定位,而且一定是3面有斜度的。我在多功能下模上設計了4處帶斜度的凹槽,見下圖。

sponsored由於前面講到,模具的第二個動作中,活動模板與動模底板會分開15mm。而很快是布置在活動模板上的,多功能下模是布置在動模底板上的,也就是說,在這個動作中,滑塊會與多功能下模分開15mm。合模時,滑塊又要回到多功能下模上這就需要對滑塊與多功能下模之間布置精密的定位,而且一定是3面有斜度的。我在多功能下模上設計了4處帶斜度的凹槽,見下圖。![]() 滑塊上也有相應的斜凸塊,見下圖。

滑塊上也有相應的斜凸塊,見下圖。![]() 4、活動模板與動模底板的精定位,見下圖。

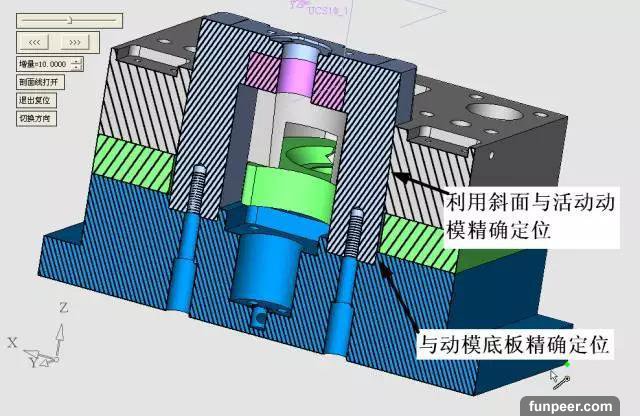

4、活動模板與動模底板的精定位,見下圖。![]() 從上圖中可以看到,活動動模與動模底板是需要精確定位的,但是模具的第二個動作中,活動動模與動模底板是要分開15mm的,所以我將多功能下模的下部四周設計成帶斜面的,與活動動模的內側的斜面精密配合,這樣既在合模時能夠精密定位,而且在活動動模分開時與多功能下模又不產生摩擦。sponsored多功能下模是固定在動模底板上的,見下圖。

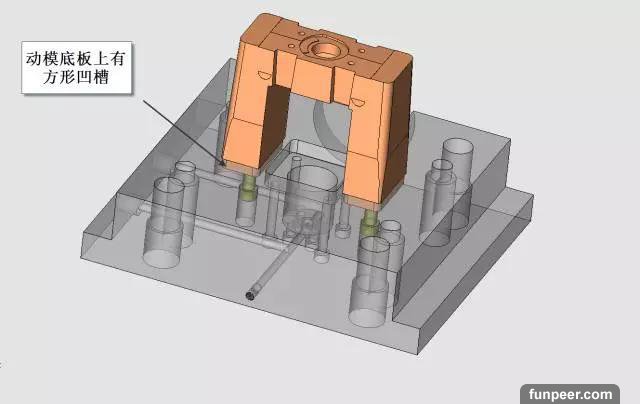

從上圖中可以看到,活動動模與動模底板是需要精確定位的,但是模具的第二個動作中,活動動模與動模底板是要分開15mm的,所以我將多功能下模的下部四周設計成帶斜面的,與活動動模的內側的斜面精密配合,這樣既在合模時能夠精密定位,而且在活動動模分開時與多功能下模又不產生摩擦。sponsored多功能下模是固定在動模底板上的,見下圖。![]() 從上圖可以看到,動模底板上的方形凹槽與多功能下模的底部的二處方形是精密配合的,這樣就保證了整個動模部分各個零件之間的精密配合,並且在活動動模分開15mm時不產生由於摩擦引起的模損。5、多功能下模與滑塊底部的配合,見下圖。

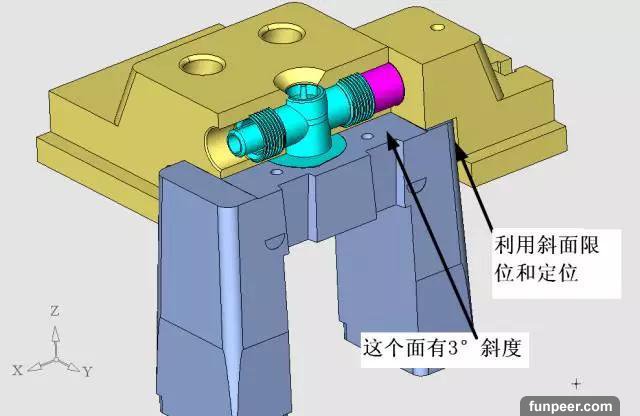

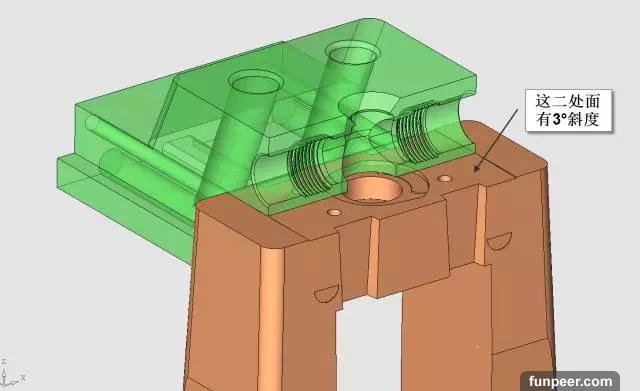

從上圖可以看到,動模底板上的方形凹槽與多功能下模的底部的二處方形是精密配合的,這樣就保證了整個動模部分各個零件之間的精密配合,並且在活動動模分開15mm時不產生由於摩擦引起的模損。5、多功能下模與滑塊底部的配合,見下圖。![]() 在上圖中可以看到,滑塊底面與多功能下模的上面的結合面是由3°斜度的,這在模具設計中是個細節問題,而且是個非常重要的細節,很多年輕的設計師不注意這個問題,後果會很嚴重。因為滑塊底面是帶造型的,假如這個結合面沒有斜度,這個結合面很快磨損,在產品上產生飛邊。為什麼會很快磨損?道理很簡單,滑塊的鎖緊是靠定模上的鎖緊塊對滑塊的斜面在合模時產生擠壓。這個擠壓的力會產生向下的壓力,滑塊底面與多功能下模的上面產生擠壓,假如這對面與運動方向是平行的,就產生了摩擦力,因為摩擦力的大小是正壓力與摩擦係數所決定的,所以這個從注塑機的鎖模力轉換來的正壓力產生的摩擦力很大,所以在這種情況下,滑塊底面與多功能下模上面的磨損會很快。sponsored 現在我將這對面設計為斜面,情況就完全不同了,在滑塊運動的過程中,這對面是騰空的,只有在註塑機鎖模的最後一剎那,這對面才碰到,假如模具做得精準,讓這對面離開0.008mm,用來排氣,那就更好了,可根本避免磨損。由此可見,這個多功能下模在整套模具裡的作用是非常重要的。六、螺紋內芯的設計螺紋內芯是不可以旋轉的,它是靠活動動模與動模底板的相對運動來完成脫模的,動力是尼龍拉釘產生的。它是固定在動模底板上的,由於產品上對着螺紋內芯的部分非常厚,所以螺紋內芯必須有充分的冷卻。我是這樣設計的,見下圖。

在上圖中可以看到,滑塊底面與多功能下模的上面的結合面是由3°斜度的,這在模具設計中是個細節問題,而且是個非常重要的細節,很多年輕的設計師不注意這個問題,後果會很嚴重。因為滑塊底面是帶造型的,假如這個結合面沒有斜度,這個結合面很快磨損,在產品上產生飛邊。為什麼會很快磨損?道理很簡單,滑塊的鎖緊是靠定模上的鎖緊塊對滑塊的斜面在合模時產生擠壓。這個擠壓的力會產生向下的壓力,滑塊底面與多功能下模的上面產生擠壓,假如這對面與運動方向是平行的,就產生了摩擦力,因為摩擦力的大小是正壓力與摩擦係數所決定的,所以這個從注塑機的鎖模力轉換來的正壓力產生的摩擦力很大,所以在這種情況下,滑塊底面與多功能下模上面的磨損會很快。sponsored 現在我將這對面設計為斜面,情況就完全不同了,在滑塊運動的過程中,這對面是騰空的,只有在註塑機鎖模的最後一剎那,這對面才碰到,假如模具做得精準,讓這對面離開0.008mm,用來排氣,那就更好了,可根本避免磨損。由此可見,這個多功能下模在整套模具裡的作用是非常重要的。六、螺紋內芯的設計螺紋內芯是不可以旋轉的,它是靠活動動模與動模底板的相對運動來完成脫模的,動力是尼龍拉釘產生的。它是固定在動模底板上的,由於產品上對着螺紋內芯的部分非常厚,所以螺紋內芯必須有充分的冷卻。我是這樣設計的,見下圖。![]() 為了裝配方便,螺紋內芯的壓板是分為二半的,靠4個內六角螺絲固定。為了防止螺紋內心的轉動,它的最後端的台階做了二個小平面,見下圖。

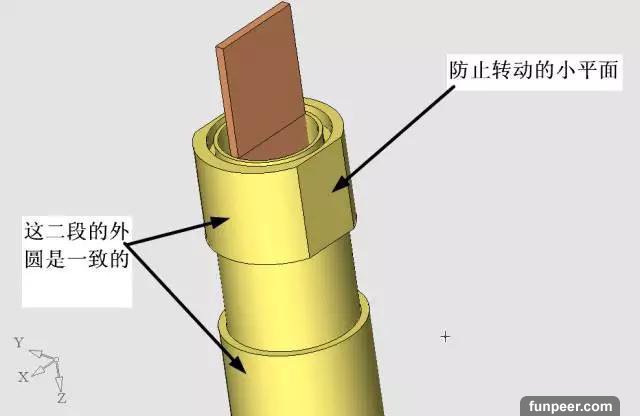

為了裝配方便,螺紋內芯的壓板是分為二半的,靠4個內六角螺絲固定。為了防止螺紋內心的轉動,它的最後端的台階做了二個小平面,見下圖。![]() sponsored 從上圖可以看到,螺紋內芯的底部為了裝配方便,二段外圓的直徑是一致的,否則就不能從螺紋芯中穿過,這樣一來,螺紋內芯的底面的位置就非常的緊,布置「O」型密封圈就很麻煩了,我在這裏設計了一種銅密封圈,見下圖。

sponsored 從上圖可以看到,螺紋內芯的底部為了裝配方便,二段外圓的直徑是一致的,否則就不能從螺紋芯中穿過,這樣一來,螺紋內芯的底面的位置就非常的緊,布置「O」型密封圈就很麻煩了,我在這裏設計了一種銅密封圈,見下圖。![]() 這個銅密封圈在這種場合是一個比較好的手段,它比螺紋內芯的底面要高出0.1,當螺絲收緊時便可起到密封作用。七、大滑塊的設計大滑塊的設計見下圖。

這個銅密封圈在這種場合是一個比較好的手段,它比螺紋內芯的底面要高出0.1,當螺絲收緊時便可起到密封作用。七、大滑塊的設計大滑塊的設計見下圖。![]() 大滑塊的設計是傳統的,但是我在這裏布置了二個定位塊,是原身留的,反正是廢物利用。但是它卡在多功能下模裡,可以精確定位,減少大滑塊與軌道的摩擦。前面提到,動模底板與活動動模由於尼龍拉釘的作用,會分開15mm,而所有的滑塊都是布置在活動動模上的,也就是說,滑塊在沒有開模之前與多功能下模中間有15mm的相對運動,所以,滑塊上的定位塊是有下小上大的斜度的。八、小滑塊抽芯的設計小滑塊是由油缸來拉動的,見下圖。

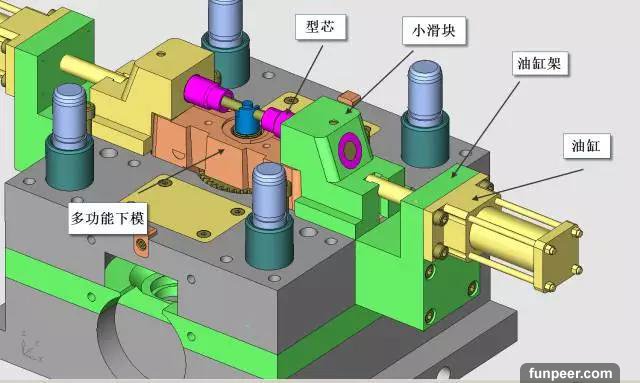

大滑塊的設計是傳統的,但是我在這裏布置了二個定位塊,是原身留的,反正是廢物利用。但是它卡在多功能下模裡,可以精確定位,減少大滑塊與軌道的摩擦。前面提到,動模底板與活動動模由於尼龍拉釘的作用,會分開15mm,而所有的滑塊都是布置在活動動模上的,也就是說,滑塊在沒有開模之前與多功能下模中間有15mm的相對運動,所以,滑塊上的定位塊是有下小上大的斜度的。八、小滑塊抽芯的設計小滑塊是由油缸來拉動的,見下圖。![]() 從上圖中可以看到,型芯是由小滑塊帶動的,小滑塊是靠裝在油缸架上的油缸拉動的,這是比較簡單比較傳統的做法。九、旋轉抽芯的傳動機構設計螺紋旋轉抽芯的傳動機構的設計見下圖。

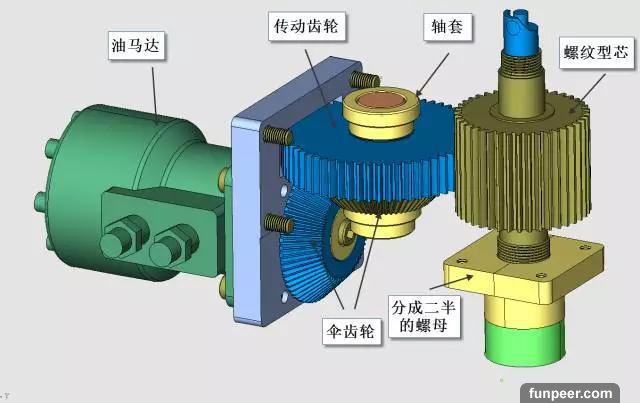

從上圖中可以看到,型芯是由小滑塊帶動的,小滑塊是靠裝在油缸架上的油缸拉動的,這是比較簡單比較傳統的做法。九、旋轉抽芯的傳動機構設計螺紋旋轉抽芯的傳動機構的設計見下圖。![]() 從上圖中可以看到,油馬達帶動了一對傘齒輪,第二個傘齒輪與傳動齒輪是同軸的,傳動齒輪帶動螺紋型芯上的齒輪,使螺紋型芯旋轉,由於螺紋型芯的下端有導向的螺紋,這個導向螺紋的螺距與產品上的螺距(已放了收縮率)是一致的,所以螺紋型芯上的造型的螺紋部分會從產品裡旋出來。由於螺紋型芯有上下的運動,所以螺紋型芯上的齒輪的厚度比較厚。十、小結有些網友跟我講,查老師,你講的這個案例太簡單了,能不能來點複雜的。我認為,在日常的模俱生產中,絕大多數是常規的結構,我這個案例集中體現的是模具設計的細節,細節決定成敗。反過來講,這套模具絕不是很簡單,想出這種方法來很不容易,說這套模具簡單的人,說明還沒有看懂這套模具。假如構思不到那個多功能下模,整個的思路是不可能展開的。本案例的亮點很多:1. 這個多功能下模是不用說了,前面已經有了詳細的介紹。2. 螺紋型芯內的不轉的型芯的(螺紋內芯)設計是非常有特點的,尤其是它的固定方法很好,而且還有止轉的功能。螺紋內芯反面的銅密封圈也是很有實用價值的。3. 螺紋型芯下端的分成二半的螺母的做法很實用,加工方法很簡單。

從上圖中可以看到,油馬達帶動了一對傘齒輪,第二個傘齒輪與傳動齒輪是同軸的,傳動齒輪帶動螺紋型芯上的齒輪,使螺紋型芯旋轉,由於螺紋型芯的下端有導向的螺紋,這個導向螺紋的螺距與產品上的螺距(已放了收縮率)是一致的,所以螺紋型芯上的造型的螺紋部分會從產品裡旋出來。由於螺紋型芯有上下的運動,所以螺紋型芯上的齒輪的厚度比較厚。十、小結有些網友跟我講,查老師,你講的這個案例太簡單了,能不能來點複雜的。我認為,在日常的模俱生產中,絕大多數是常規的結構,我這個案例集中體現的是模具設計的細節,細節決定成敗。反過來講,這套模具絕不是很簡單,想出這種方法來很不容易,說這套模具簡單的人,說明還沒有看懂這套模具。假如構思不到那個多功能下模,整個的思路是不可能展開的。本案例的亮點很多:1. 這個多功能下模是不用說了,前面已經有了詳細的介紹。2. 螺紋型芯內的不轉的型芯的(螺紋內芯)設計是非常有特點的,尤其是它的固定方法很好,而且還有止轉的功能。螺紋內芯反面的銅密封圈也是很有實用價值的。3. 螺紋型芯下端的分成二半的螺母的做法很實用,加工方法很簡單。

[圖擷取自網路,如有疑問請私訊]

從上圖可以看到,產品外面有螺紋,這個不難,用滑塊就可以脫模了。反面有內螺紋,並且中央部分是不能旋轉的,見下圖。

從上圖可以看到,產品外面有螺紋,這個不難,用滑塊就可以脫模了。反面有內螺紋,並且中央部分是不能旋轉的,見下圖。 產品看來脫模比較困難,因為內螺紋中間的部分是轉不了的,但是內螺紋必須用機械的方法轉出來,而且產品的中間部分比較厚,內螺紋的中間部分必須要冷卻。這2項要求好像有點相互矛盾。是一套典型的螺紋旋轉抽芯結構的注塑模具,但又要將旋轉部分的中間布置成為不轉的,這個不轉的部分還要通冷卻水,這個案例對模具設計師是個很大的挑戰,案例來自河北黃驊模具城某模具廠。二、澆口的設計這個案例在考慮模具結構以前,首先先要考慮好澆口怎麼安排,用什麼形式,在哪裡進膠?因為本產品的脫模要向四面抽芯,做一模多腔比較困難,只能考慮用小機型,做一模一腔。但是澆口的安排比較麻煩,一般的來講,本產品有三種進膠方法:1熱流道,2點澆口,3大澆口。但是由於注塑機比較小,模具的總厚度受到限制,從這點考慮,我認為優先採用大澆口,因為大澆口的模具厚度最小。sponsored大澆口雖然最簡單,但是進膠點放在哪裡呢?由於製品安排澆口的最佳位置是凹下去的,普通的大澆口將難以實現,切除也困難,假如放棄大澆口,做點澆口或者熱流道,則模具的高度很大,顯然不合理,而且模具的成本也增加很多,注塑機也要大一號,直接就增加了生產成本,所以,必須考慮大澆口。經過一段時間的考慮,我設想了一種變種的大澆口,見下圖。

產品看來脫模比較困難,因為內螺紋中間的部分是轉不了的,但是內螺紋必須用機械的方法轉出來,而且產品的中間部分比較厚,內螺紋的中間部分必須要冷卻。這2項要求好像有點相互矛盾。是一套典型的螺紋旋轉抽芯結構的注塑模具,但又要將旋轉部分的中間布置成為不轉的,這個不轉的部分還要通冷卻水,這個案例對模具設計師是個很大的挑戰,案例來自河北黃驊模具城某模具廠。二、澆口的設計這個案例在考慮模具結構以前,首先先要考慮好澆口怎麼安排,用什麼形式,在哪裡進膠?因為本產品的脫模要向四面抽芯,做一模多腔比較困難,只能考慮用小機型,做一模一腔。但是澆口的安排比較麻煩,一般的來講,本產品有三種進膠方法:1熱流道,2點澆口,3大澆口。但是由於注塑機比較小,模具的總厚度受到限制,從這點考慮,我認為優先採用大澆口,因為大澆口的模具厚度最小。sponsored大澆口雖然最簡單,但是進膠點放在哪裡呢?由於製品安排澆口的最佳位置是凹下去的,普通的大澆口將難以實現,切除也困難,假如放棄大澆口,做點澆口或者熱流道,則模具的高度很大,顯然不合理,而且模具的成本也增加很多,注塑機也要大一號,直接就增加了生產成本,所以,必須考慮大澆口。經過一段時間的考慮,我設想了一種變種的大澆口,見下圖。 從上圖可以看到,將成型產品上端的圓凹坑的圓凸台直接做成澆口套的一部分,這樣,澆口總長度才10mm,小頭2.5mm,大頭3mm,這時的注塑成型的阻力最小,脫模的阻力也最小,用一把專用的刀很容易切除,用了這個澆口的設計,定模大大簡化了,定模的厚度也大大減小了,適合小機型生產,騰出空間給動模安排合理的脫模機構。經過Moldex 3D公司的模流分析,這個澆口的設計是非常合理的,見下圖。

從上圖可以看到,將成型產品上端的圓凹坑的圓凸台直接做成澆口套的一部分,這樣,澆口總長度才10mm,小頭2.5mm,大頭3mm,這時的注塑成型的阻力最小,脫模的阻力也最小,用一把專用的刀很容易切除,用了這個澆口的設計,定模大大簡化了,定模的厚度也大大減小了,適合小機型生產,騰出空間給動模安排合理的脫模機構。經過Moldex 3D公司的模流分析,這個澆口的設計是非常合理的,見下圖。 sponsored三、螺紋芯的設計螺紋芯是中空的,為了模具結構的緊湊和螺紋型芯有足夠的強度,我將齒輪和螺紋型芯做成一體的,螺紋型芯的另外一端有導向的螺紋,導程與造型的螺紋的導程是一致的,見下圖。

sponsored三、螺紋芯的設計螺紋芯是中空的,為了模具結構的緊湊和螺紋型芯有足夠的強度,我將齒輪和螺紋型芯做成一體的,螺紋型芯的另外一端有導向的螺紋,導程與造型的螺紋的導程是一致的,見下圖。 導向的螺紋與定製的螺母相配合。當螺紋芯上的齒輪被傳動時,這個導向螺紋在螺紋型芯旋轉的同時,使得整個螺紋芯邊旋轉邊向後退,因為螺母是要有硬度的,合理的硬度為HRC48~52,在這樣的硬度時,內螺紋的加工是很困難的,為了方便加工和裝配,我將這個螺母分為二半來做,做完後二半裝在相應的一個穴中就成為一個整體。螺母的材料是用CrWMn,見下圖。

導向的螺紋與定製的螺母相配合。當螺紋芯上的齒輪被傳動時,這個導向螺紋在螺紋型芯旋轉的同時,使得整個螺紋芯邊旋轉邊向後退,因為螺母是要有硬度的,合理的硬度為HRC48~52,在這樣的硬度時,內螺紋的加工是很困難的,為了方便加工和裝配,我將這個螺母分為二半來做,做完後二半裝在相應的一個穴中就成為一個整體。螺母的材料是用CrWMn,見下圖。 螺紋是用電極加工出來的。加工螺母的螺紋的電極是由數控車床加工出來的。電極的固定端銑一基準面,當加工完一半螺母后,將電極反過來再打表分中後,加工另外一半螺母,見下圖。sponsored

螺紋是用電極加工出來的。加工螺母的螺紋的電極是由數控車床加工出來的。電極的固定端銑一基準面,當加工完一半螺母后,將電極反過來再打表分中後,加工另外一半螺母,見下圖。sponsored 四、整套模具的動作原理這套模具的出模比較難理解,讓我慢慢地給大家解釋。第一步,在模具沒有打開前,螺紋芯通過液壓馬達的帶動,產生旋轉,順着導向螺母運動,使得這部分螺紋脫離產品。這時,螺紋內芯是不動的,因為螺紋內芯的頭部造型是非旋轉體,見下圖。

四、整套模具的動作原理這套模具的出模比較難理解,讓我慢慢地給大家解釋。第一步,在模具沒有打開前,螺紋芯通過液壓馬達的帶動,產生旋轉,順着導向螺母運動,使得這部分螺紋脫離產品。這時,螺紋內芯是不動的,因為螺紋內芯的頭部造型是非旋轉體,見下圖。 第二個動作,動模墊板與動模底板之間先分開15mm,見下圖。

第二個動作,動模墊板與動模底板之間先分開15mm,見下圖。 在上圖中可以看到,螺紋型芯的螺紋部分已經旋出,由於在分型面上設置了尼龍拉釘,開模時主分型面先不打開,而是動模底板與動模底板間先打開15mm。這時4個滑塊還緊緊地包住產品,一起向前移動15mm,使得螺紋內芯不可旋轉的部分脫離。然後主分型面打開,由於斜導柱的作用,二個大滑塊分開。第三個動作是模具二側的液壓油缸抽出二側的模芯,見下圖。sponsored

在上圖中可以看到,螺紋型芯的螺紋部分已經旋出,由於在分型面上設置了尼龍拉釘,開模時主分型面先不打開,而是動模底板與動模底板間先打開15mm。這時4個滑塊還緊緊地包住產品,一起向前移動15mm,使得螺紋內芯不可旋轉的部分脫離。然後主分型面打開,由於斜導柱的作用,二個大滑塊分開。第三個動作是模具二側的液壓油缸抽出二側的模芯,見下圖。sponsored 由於第一次開模僅僅15mm,產品已經與螺紋內芯鬆開,但是還有部分螺紋內芯伸在產品的中間。這樣會使得滑塊分開時產品不會粘在滑塊上,假如第二個動作打開得多,使得螺紋型芯內部的不旋轉的內芯完全離開產品,則產品有可能在油缸拉動二側的型芯時,隨型芯一起運動,也就是粘在型芯上,機械手無法將產品夾出。第四個動作,是用機械手將產品取出。整個四個動作是連貫的。五、下模的設計這套模具的構思的核心是下模,我這裏說的下模不是指整個動模部分,是指一個單獨的零件。我以前沒有見過,自己也沒有設計過這樣一個零件,它也不是動模仁,但是它也參與了成型,它又是本套模具最核心的結構性零件,我不知道怎麼給它命名,但是這是個「奇思妙想」。我暫且稱它為多功能下模,簡稱下模吧。它的外形有點像法國的凱旋門,象徵着我們這套模具的勝利,見下圖。

由於第一次開模僅僅15mm,產品已經與螺紋內芯鬆開,但是還有部分螺紋內芯伸在產品的中間。這樣會使得滑塊分開時產品不會粘在滑塊上,假如第二個動作打開得多,使得螺紋型芯內部的不旋轉的內芯完全離開產品,則產品有可能在油缸拉動二側的型芯時,隨型芯一起運動,也就是粘在型芯上,機械手無法將產品夾出。第四個動作,是用機械手將產品取出。整個四個動作是連貫的。五、下模的設計這套模具的構思的核心是下模,我這裏說的下模不是指整個動模部分,是指一個單獨的零件。我以前沒有見過,自己也沒有設計過這樣一個零件,它也不是動模仁,但是它也參與了成型,它又是本套模具最核心的結構性零件,我不知道怎麼給它命名,但是這是個「奇思妙想」。我暫且稱它為多功能下模,簡稱下模吧。它的外形有點像法國的凱旋門,象徵着我們這套模具的勝利,見下圖。 sponsored它在動模部分的裝配狀況是這樣的,見下圖。

sponsored它在動模部分的裝配狀況是這樣的,見下圖。 為什麼這個下模我稱它為多功能下模,我們來看看它有多少個功能。1、造型下模的一部分是參加造型的,產品的底部的造型是這個多功能下模提供的,見下圖。

為什麼這個下模我稱它為多功能下模,我們來看看它有多少個功能。1、造型下模的一部分是參加造型的,產品的底部的造型是這個多功能下模提供的,見下圖。 2、固定和定位旋轉螺紋芯的軸套,見下圖。

2、固定和定位旋轉螺紋芯的軸套,見下圖。 3、對4個滑塊進行定位和限位,見下圖。

3、對4個滑塊進行定位和限位,見下圖。 sponsored由於前面講到,模具的第二個動作中,活動模板與動模底板會分開15mm。而很快是布置在活動模板上的,多功能下模是布置在動模底板上的,也就是說,在這個動作中,滑塊會與多功能下模分開15mm。合模時,滑塊又要回到多功能下模上這就需要對滑塊與多功能下模之間布置精密的定位,而且一定是3面有斜度的。我在多功能下模上設計了4處帶斜度的凹槽,見下圖。

sponsored由於前面講到,模具的第二個動作中,活動模板與動模底板會分開15mm。而很快是布置在活動模板上的,多功能下模是布置在動模底板上的,也就是說,在這個動作中,滑塊會與多功能下模分開15mm。合模時,滑塊又要回到多功能下模上這就需要對滑塊與多功能下模之間布置精密的定位,而且一定是3面有斜度的。我在多功能下模上設計了4處帶斜度的凹槽,見下圖。 滑塊上也有相應的斜凸塊,見下圖。

滑塊上也有相應的斜凸塊,見下圖。 4、活動模板與動模底板的精定位,見下圖。

4、活動模板與動模底板的精定位,見下圖。 從上圖中可以看到,活動動模與動模底板是需要精確定位的,但是模具的第二個動作中,活動動模與動模底板是要分開15mm的,所以我將多功能下模的下部四周設計成帶斜面的,與活動動模的內側的斜面精密配合,這樣既在合模時能夠精密定位,而且在活動動模分開時與多功能下模又不產生摩擦。sponsored多功能下模是固定在動模底板上的,見下圖。

從上圖中可以看到,活動動模與動模底板是需要精確定位的,但是模具的第二個動作中,活動動模與動模底板是要分開15mm的,所以我將多功能下模的下部四周設計成帶斜面的,與活動動模的內側的斜面精密配合,這樣既在合模時能夠精密定位,而且在活動動模分開時與多功能下模又不產生摩擦。sponsored多功能下模是固定在動模底板上的,見下圖。 從上圖可以看到,動模底板上的方形凹槽與多功能下模的底部的二處方形是精密配合的,這樣就保證了整個動模部分各個零件之間的精密配合,並且在活動動模分開15mm時不產生由於摩擦引起的模損。5、多功能下模與滑塊底部的配合,見下圖。

從上圖可以看到,動模底板上的方形凹槽與多功能下模的底部的二處方形是精密配合的,這樣就保證了整個動模部分各個零件之間的精密配合,並且在活動動模分開15mm時不產生由於摩擦引起的模損。5、多功能下模與滑塊底部的配合,見下圖。 在上圖中可以看到,滑塊底面與多功能下模的上面的結合面是由3°斜度的,這在模具設計中是個細節問題,而且是個非常重要的細節,很多年輕的設計師不注意這個問題,後果會很嚴重。因為滑塊底面是帶造型的,假如這個結合面沒有斜度,這個結合面很快磨損,在產品上產生飛邊。為什麼會很快磨損?道理很簡單,滑塊的鎖緊是靠定模上的鎖緊塊對滑塊的斜面在合模時產生擠壓。這個擠壓的力會產生向下的壓力,滑塊底面與多功能下模的上面產生擠壓,假如這對面與運動方向是平行的,就產生了摩擦力,因為摩擦力的大小是正壓力與摩擦係數所決定的,所以這個從注塑機的鎖模力轉換來的正壓力產生的摩擦力很大,所以在這種情況下,滑塊底面與多功能下模上面的磨損會很快。sponsored 現在我將這對面設計為斜面,情況就完全不同了,在滑塊運動的過程中,這對面是騰空的,只有在註塑機鎖模的最後一剎那,這對面才碰到,假如模具做得精準,讓這對面離開0.008mm,用來排氣,那就更好了,可根本避免磨損。由此可見,這個多功能下模在整套模具裡的作用是非常重要的。六、螺紋內芯的設計螺紋內芯是不可以旋轉的,它是靠活動動模與動模底板的相對運動來完成脫模的,動力是尼龍拉釘產生的。它是固定在動模底板上的,由於產品上對着螺紋內芯的部分非常厚,所以螺紋內芯必須有充分的冷卻。我是這樣設計的,見下圖。

在上圖中可以看到,滑塊底面與多功能下模的上面的結合面是由3°斜度的,這在模具設計中是個細節問題,而且是個非常重要的細節,很多年輕的設計師不注意這個問題,後果會很嚴重。因為滑塊底面是帶造型的,假如這個結合面沒有斜度,這個結合面很快磨損,在產品上產生飛邊。為什麼會很快磨損?道理很簡單,滑塊的鎖緊是靠定模上的鎖緊塊對滑塊的斜面在合模時產生擠壓。這個擠壓的力會產生向下的壓力,滑塊底面與多功能下模的上面產生擠壓,假如這對面與運動方向是平行的,就產生了摩擦力,因為摩擦力的大小是正壓力與摩擦係數所決定的,所以這個從注塑機的鎖模力轉換來的正壓力產生的摩擦力很大,所以在這種情況下,滑塊底面與多功能下模上面的磨損會很快。sponsored 現在我將這對面設計為斜面,情況就完全不同了,在滑塊運動的過程中,這對面是騰空的,只有在註塑機鎖模的最後一剎那,這對面才碰到,假如模具做得精準,讓這對面離開0.008mm,用來排氣,那就更好了,可根本避免磨損。由此可見,這個多功能下模在整套模具裡的作用是非常重要的。六、螺紋內芯的設計螺紋內芯是不可以旋轉的,它是靠活動動模與動模底板的相對運動來完成脫模的,動力是尼龍拉釘產生的。它是固定在動模底板上的,由於產品上對着螺紋內芯的部分非常厚,所以螺紋內芯必須有充分的冷卻。我是這樣設計的,見下圖。 為了裝配方便,螺紋內芯的壓板是分為二半的,靠4個內六角螺絲固定。為了防止螺紋內心的轉動,它的最後端的台階做了二個小平面,見下圖。

為了裝配方便,螺紋內芯的壓板是分為二半的,靠4個內六角螺絲固定。為了防止螺紋內心的轉動,它的最後端的台階做了二個小平面,見下圖。 sponsored 從上圖可以看到,螺紋內芯的底部為了裝配方便,二段外圓的直徑是一致的,否則就不能從螺紋芯中穿過,這樣一來,螺紋內芯的底面的位置就非常的緊,布置「O」型密封圈就很麻煩了,我在這裏設計了一種銅密封圈,見下圖。

sponsored 從上圖可以看到,螺紋內芯的底部為了裝配方便,二段外圓的直徑是一致的,否則就不能從螺紋芯中穿過,這樣一來,螺紋內芯的底面的位置就非常的緊,布置「O」型密封圈就很麻煩了,我在這裏設計了一種銅密封圈,見下圖。 這個銅密封圈在這種場合是一個比較好的手段,它比螺紋內芯的底面要高出0.1,當螺絲收緊時便可起到密封作用。七、大滑塊的設計大滑塊的設計見下圖。

這個銅密封圈在這種場合是一個比較好的手段,它比螺紋內芯的底面要高出0.1,當螺絲收緊時便可起到密封作用。七、大滑塊的設計大滑塊的設計見下圖。 大滑塊的設計是傳統的,但是我在這裏布置了二個定位塊,是原身留的,反正是廢物利用。但是它卡在多功能下模裡,可以精確定位,減少大滑塊與軌道的摩擦。前面提到,動模底板與活動動模由於尼龍拉釘的作用,會分開15mm,而所有的滑塊都是布置在活動動模上的,也就是說,滑塊在沒有開模之前與多功能下模中間有15mm的相對運動,所以,滑塊上的定位塊是有下小上大的斜度的。八、小滑塊抽芯的設計小滑塊是由油缸來拉動的,見下圖。

大滑塊的設計是傳統的,但是我在這裏布置了二個定位塊,是原身留的,反正是廢物利用。但是它卡在多功能下模裡,可以精確定位,減少大滑塊與軌道的摩擦。前面提到,動模底板與活動動模由於尼龍拉釘的作用,會分開15mm,而所有的滑塊都是布置在活動動模上的,也就是說,滑塊在沒有開模之前與多功能下模中間有15mm的相對運動,所以,滑塊上的定位塊是有下小上大的斜度的。八、小滑塊抽芯的設計小滑塊是由油缸來拉動的,見下圖。 從上圖中可以看到,型芯是由小滑塊帶動的,小滑塊是靠裝在油缸架上的油缸拉動的,這是比較簡單比較傳統的做法。九、旋轉抽芯的傳動機構設計螺紋旋轉抽芯的傳動機構的設計見下圖。

從上圖中可以看到,型芯是由小滑塊帶動的,小滑塊是靠裝在油缸架上的油缸拉動的,這是比較簡單比較傳統的做法。九、旋轉抽芯的傳動機構設計螺紋旋轉抽芯的傳動機構的設計見下圖。 從上圖中可以看到,油馬達帶動了一對傘齒輪,第二個傘齒輪與傳動齒輪是同軸的,傳動齒輪帶動螺紋型芯上的齒輪,使螺紋型芯旋轉,由於螺紋型芯的下端有導向的螺紋,這個導向螺紋的螺距與產品上的螺距(已放了收縮率)是一致的,所以螺紋型芯上的造型的螺紋部分會從產品裡旋出來。由於螺紋型芯有上下的運動,所以螺紋型芯上的齒輪的厚度比較厚。十、小結有些網友跟我講,查老師,你講的這個案例太簡單了,能不能來點複雜的。我認為,在日常的模俱生產中,絕大多數是常規的結構,我這個案例集中體現的是模具設計的細節,細節決定成敗。反過來講,這套模具絕不是很簡單,想出這種方法來很不容易,說這套模具簡單的人,說明還沒有看懂這套模具。假如構思不到那個多功能下模,整個的思路是不可能展開的。本案例的亮點很多:1. 這個多功能下模是不用說了,前面已經有了詳細的介紹。2. 螺紋型芯內的不轉的型芯的(螺紋內芯)設計是非常有特點的,尤其是它的固定方法很好,而且還有止轉的功能。螺紋內芯反面的銅密封圈也是很有實用價值的。3. 螺紋型芯下端的分成二半的螺母的做法很實用,加工方法很簡單。

從上圖中可以看到,油馬達帶動了一對傘齒輪,第二個傘齒輪與傳動齒輪是同軸的,傳動齒輪帶動螺紋型芯上的齒輪,使螺紋型芯旋轉,由於螺紋型芯的下端有導向的螺紋,這個導向螺紋的螺距與產品上的螺距(已放了收縮率)是一致的,所以螺紋型芯上的造型的螺紋部分會從產品裡旋出來。由於螺紋型芯有上下的運動,所以螺紋型芯上的齒輪的厚度比較厚。十、小結有些網友跟我講,查老師,你講的這個案例太簡單了,能不能來點複雜的。我認為,在日常的模俱生產中,絕大多數是常規的結構,我這個案例集中體現的是模具設計的細節,細節決定成敗。反過來講,這套模具絕不是很簡單,想出這種方法來很不容易,說這套模具簡單的人,說明還沒有看懂這套模具。假如構思不到那個多功能下模,整個的思路是不可能展開的。本案例的亮點很多:1. 這個多功能下模是不用說了,前面已經有了詳細的介紹。2. 螺紋型芯內的不轉的型芯的(螺紋內芯)設計是非常有特點的,尤其是它的固定方法很好,而且還有止轉的功能。螺紋內芯反面的銅密封圈也是很有實用價值的。3. 螺紋型芯下端的分成二半的螺母的做法很實用,加工方法很簡單。[圖擷取自網路,如有疑問請私訊]

|

本篇 |

不想錯過? 請追蹤FB專頁! |

| 喜歡這篇嗎?快分享吧! |

相關文章

快樂生活一點通